Si alguna vez ha estado involucrado en la instalación de plomería, entonces sabe que es imposible preverlo todo. En algún momento, resulta que falta un acoplamiento roscado, las tuberías compradas necesitan una conexión confiable, etc. Y es bueno si hay un supermercado de plomería cerca. De lo contrario, nuestro artículo puede venir al rescate. En él, le diremos cómo cortar roscas en tuberías y acoplamientos de polipropileno, cómo lograr su conexión confiable en varias versiones, que pueden soportar una presión de 45 atmósferas.

Contenido:

Contenido:

- Materiales para la fabricación

- Método 1. Cortamos una rosca en una tubería de propileno utilizando un método mecánico en frío con un troquel ordinario.

- Método 2. Cortamos el hilo con una máquina de soldar para tubos de plástico y un acoplamiento de metal.

- Método 3. Cortamos la rosca interna en una funda de plástico con un soldador y una funda de metal.

- Ensamblar el diseño para probar

Lea también: Si hay repollo, la mesa no está vacía. O cosechar repollo en escabeche para el invierno (13 deliciosas recetas)

Lea también: Si hay repollo, la mesa no está vacía. O cosechar repollo en escabeche para el invierno (13 deliciosas recetas)

Materiales para la fabricación

Para enhebrar y probar necesitará:

- segmentos de tubos de polipropileno;

- soldador para tubos de pvc;

- morir;

- acoplamiento metálico con rosca exterior e interior

- manguito de plástico sin hilo;

- tapa de tubería;

- un par de llaves para tubos;

- estopa de lino;

- sellador;

- Banco de pruebas de alta presión.

Método 1. Cortamos una rosca en una tubería de propileno utilizando un método mecánico en frío con un troquel ordinario.

Colocamos el troquel y giramos el tubo con una llave para tubos, introduciéndolo en el troquel a la distancia deseada. Hacemos esto con cuidado para no debilitar la tubería al hacerle abolladuras.

Como resultado, obtenemos ese hilo: parece impresentable en apariencia, pero pospondremos las conclusiones finales hasta la prueba.

Método 2. Cortamos el hilo con una máquina de soldar para tubos de plástico y un acoplamiento de metal.

Calentamos el segundo extremo del tubo de polipropileno en la soldadora hasta que se ablande.

Lo atornillamos en la manga de metal terminada.

Deje que el compuesto se enfríe. El tubo se puede desenroscar fácilmente del acoplamiento.

Como resultado, obtenemos un hilo de este tipo: al principio casi no se cortó, pero al final tiene un aspecto bastante decente.

Fuente: https://youtu.be/o7wC7v5KAZ8

Método 3. Cortamos la rosca interna en una funda de plástico con un soldador y una funda de metal.

Calentamos la funda de plástico en la máquina de soldar.

Atornillamos el metal en él.

Deje que el plástico se enfríe y desenrosque la funda de metal. El hilo resultó casi como un embrague de fábrica.

Haz lo mismo con el otro lado del embrague.

Lea también: Hacer un invernadero con sus propias manos a partir de un tubo de perfil y policarbonato: una descripción completa del proceso, dibujos con dimensiones, riego y calefacción (Foto y Video)

Lea también: Hacer un invernadero con sus propias manos a partir de un tubo de perfil y policarbonato: una descripción completa del proceso, dibujos con dimensiones, riego y calefacción (Foto y Video) Ensamblar el diseño para probar

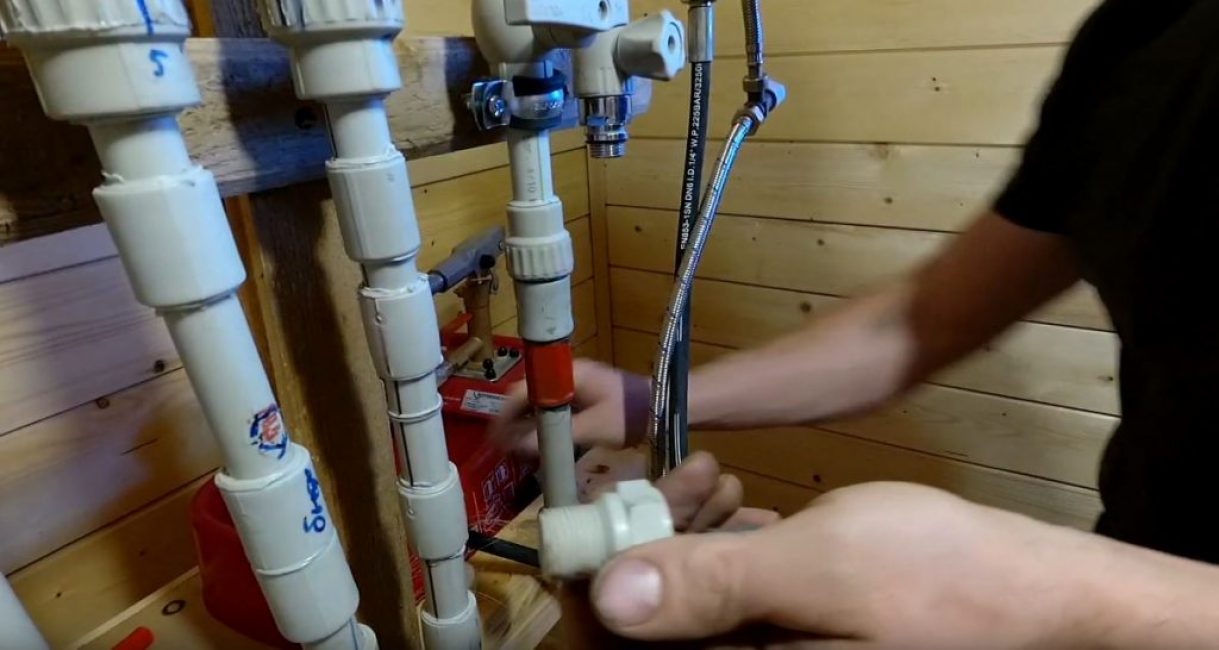

Conectamos todos los espacios en blanco a la estopa de lino y al sellador.

Primero, atornillamos la funda de metal en la de plástico.

Si es necesario, las conexiones se pueden apretar con llaves para tubos.

En sentido contrario al racor metálico, atornillamos, también sobre estopa y sellador, un tubo de plástico cortado en frío.

Enrollamos otro acoplamiento en el segundo extremo del tubo de plástico.

Pruebas

Conectamos la estructura ensamblada al banco de pruebas.

Giramos el enchufe de fábrica en la parte inferior.

Aplicamos presión, aumentándola gradualmente de 1 a 45 bar. Aquí hemos llegado a una presión de 20 bar.

Aumentamos la presión a 45 atmósferas.

Video: Cómo hacer un hilo casero en un tubo de plástico y acoplamiento.

Cómo hacer un hilo casero en un tubo de plástico y acoplamiento

¿Cómo cortar un hilo en un tubo de polipropileno que aguanta una presión de más de 40 atmósferas? | LOS 3 MEJORES métodos